magnesiumlegeringsreeks--master-legering van magnesium-zirkonium

i. de rol van zirkonium in magnesiumlegeringen

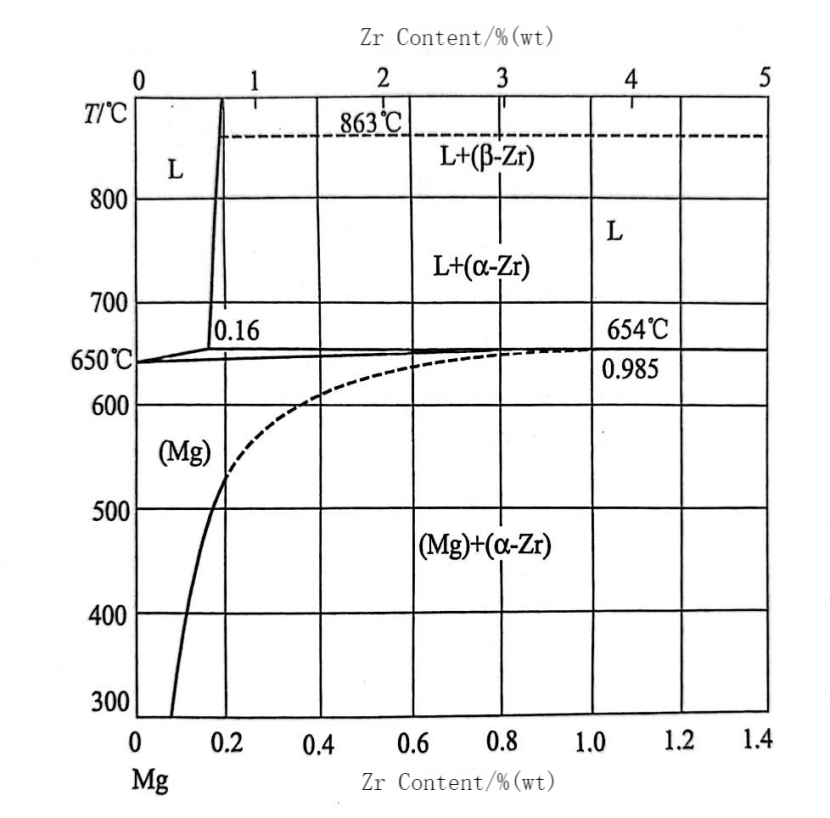

fijne korrelversterking is een van de meest effectieve methoden voor het versterken van magnesiumlegeringen om hun sterkte te verbeteren, plasticiteit en taaiheid te verbeteren. momenteel zijn de meest gebruikte methoden van het versterken van het fijne kristal metaallegering, dat wil zeggen door enkele elementen en verbindingen toe te voegen aan de legeringsdeeltjes om de magnesiumlegering te verfijnen, zoals zr, ca, si, si, si, si, si, si, si, si, si en andere graangroeiremmingsfactor grf (groeifestricietefactor) -waarde van de grotere elementen. onder hen is de grf-waarde van zr-element 38,29 en de kristalstructuur is zeer vergelijkbaar met die van mg, wat het belangrijkste effect heeft op de verfijning van mg-re-legeringen. tegelijkertijd kan de toevoeging van zr de neiging van de legering tot thermisch kraken verminderen en de sterkte, plasticiteit en kruipweerstand verbeteren. er is echter een enorm verschil in de eigenschappen van zr- en mg -elementen, zoals weergegeven in tabel 1; en de twee elementen zijn in principe niet-mengbaar, zoals getoond in het binaire fasediagram van mg-zr in fig. 1. talrijke studies hebben aangetoond dat de beste manier om zr toe te voegen is door de toevoeging van mg-zr masterlegering in gesmolten magnesium.

tabel 1 vergelijking van de eigenschappen van zr en mg

| elementen | mg | zr |

| smeltpunt/℃ | 650 | 1855 |

| kookpunt/℃ | 1107 | 4409 |

| dichtheid/g▪ cm-3 | 1.738 | 6.51 |

| kristallijne structuur | hcp | hcp |

| roosterconstante | a = 0.32092 nmc = 0.52105 nmc/a = 1.6236 | a = 0,3232 nmc = 0,5147 nmc/a = 1.5925 |

| atomaire straal/nm | 0.162 | 0.16 |

figuur 1 mg-zr binaire fasediagram

ii. magnesium-zirkoniummeesteralgemene voorbereidingsproces

het traditionele bereidingsproces van mg-zr master alloy is de thermische reductiemethode met magnesium, die, door te bedekken met gesmolten zout voor bescherming, bij een hoge temperatuur boven 1100 ℃, door mechanisch roeren, de overtollige metaal mg reageert met kaliumzirconiumfluoride in overtollige rederheidsreactie om te ondergaan met de overtollige metaalmagelmastmetaalmaster mg. de reductietemperatuur van dit proces is veel hoger dan het smeltpunt van metaal mg, wat onvermijdelijk zal leiden tot de oxidatie en verbranding van metaal mg om een grote hoeveelheid rook te produceren; aan de andere kant, vanwege het gebruik van kaliumzirkoniumfluoride als grondstof, en de gesmolten zoutdekselbeschermingsmodus nemen, zal het zeker een groot aantal fluor-bevattend afvalresidu produceren, en de omgeving is een zeer ernstige vervuiling. en de mg-zr-masterlegering die door dit proces is bereid, heeft een reeks kwaliteitsproblemen zoals compositorische segregatie, grove zirkoniumdeeltjes, agglomeratie, eenvoudige oxidatiecorrosie, enz., die niet kunnen voldoen aan de kwaliteits- en prestatie-eisen van de nieuwe generatie van hoogwaardige zeldzame aardmagesiumlegeringen.

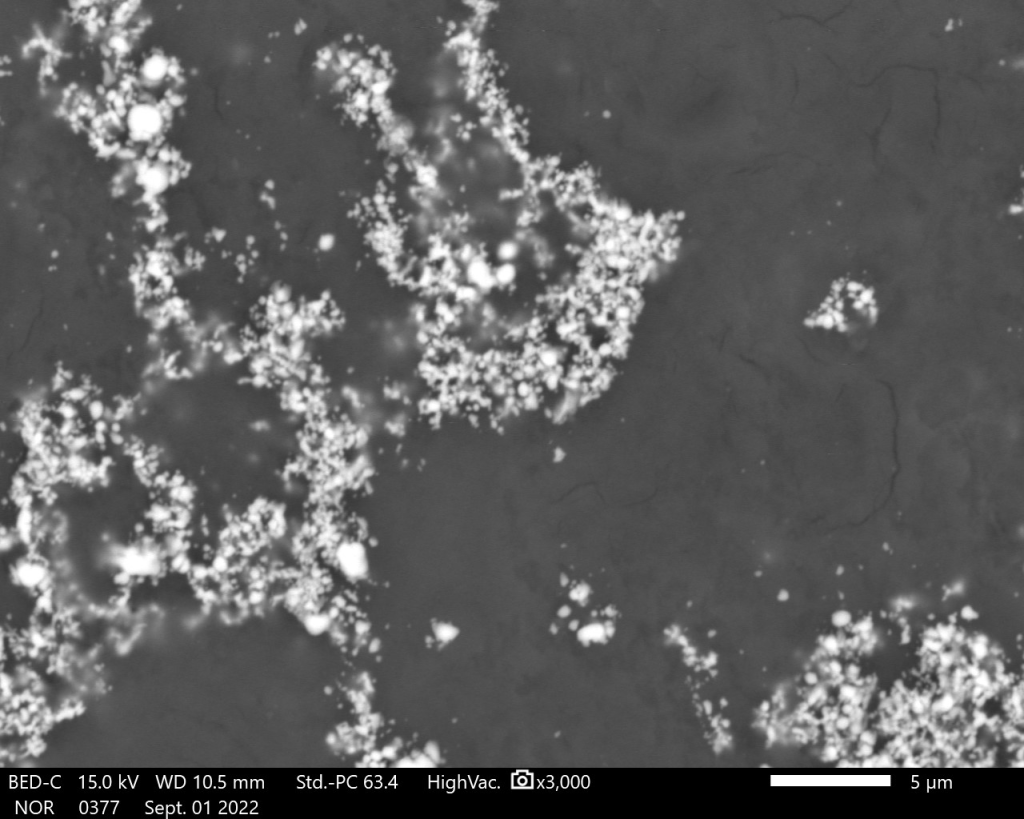

ons bedrijf heeft onafhankelijk een nieuw proces ontwikkeld voor het voorbereiden van hoogwaardige mg-zr master alloy met behulp van de thermische reductiemethode voor niet-magnesium. het proces hanteert unieke smelt- en roerende technologie dat door de gasbeveiligingsmodus de smelttemperatuur onder 700 ℃ kan worden geregeld, niet alleen de productieomgeving is vriendelijk en vervuild, geschikt, geschikt voor grootschalige productie en de resulterende mg-zr master alloy in de zr-deeltjes van fijne grootte, uniforme distributie, geen grote deeltjes van aggloom, niet-oxiderende corrosie, en het gebruik van het proces van hoge yield. de producten worden getoond in figuur 2.

figuur 2 mg-zr master alloy

iii. magnesium-zirkoniummeesterlegering technische indicatoren

1. samenstelling

tabel 2 mg-zr master alloy samenstellingstabel

| type | specificatie | inhoud van onzuiverheid | opmerking |

| mg-zr10 | zr : 10 ± 1% | fe≤0,02%、 si≤0,02%、 mn≤0,02%、 ca≤0,02%、 ni≤0,002%、 al≤0,007%、 cu≤0.0008% | zr -inhoud kan op verzoek worden aangepast |

| mg-zr20 | zr : 20 ± 2% | ||

| mg-zr30 | zr : 30 ± 2% |

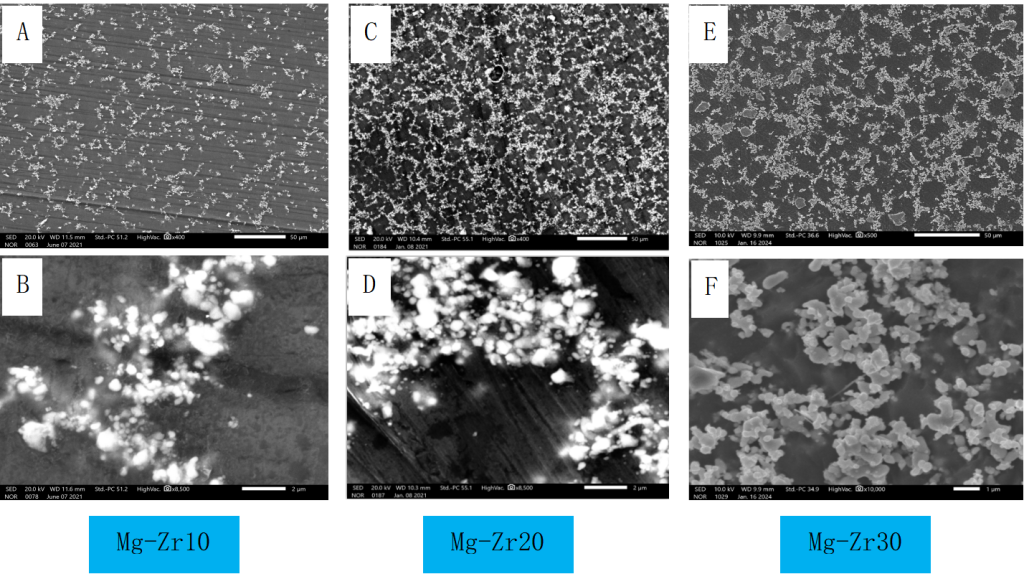

2. microstructuur en zr -deeltjesgrootte

figuur 3 microstructuur van verschillende zr-gehalte mg-zr master alloy

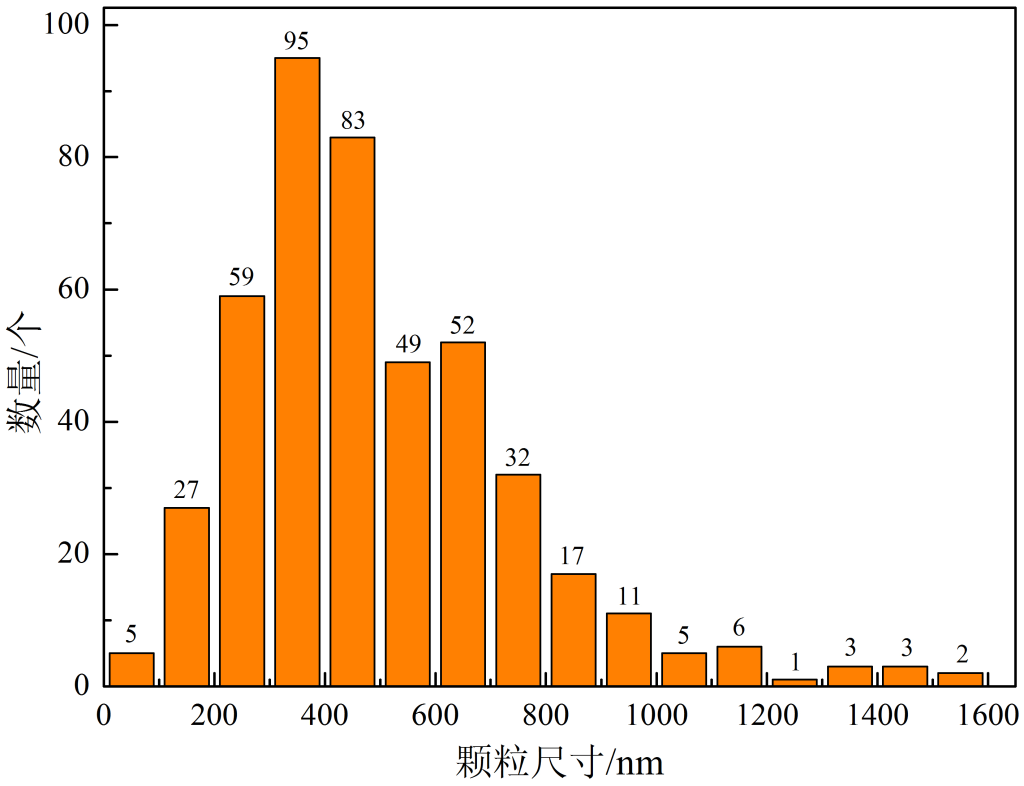

figuur 4 mg-zr20 master alloy zr deeltjesgrootteverdeling

3. direct-party testrapport

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR