MG-RE-ZN-ZR-legeringseigenschappen en -toepassingen

Volgens legeringsprincipes vertonen ND onder zeldzame aardse elementen (re) elementen een relatief hoge oplosbaarheid in MG, wat aanzienlijk bijdraagt aan zowel kamertemperatuur- als hoge-temperatuursterkte. Gemengde RE (voornamelijk CE) en CE vertonen de laagste oplosbaarheid (0,85%), die de sterkte van hoge temperatuur ten goede komt maar de sterkte en plasticiteit van de kamer-temperatuur ten aanzien van de kamer-temperaturen ten goede komt. LA heeft het zwakste effect en biedt inferieure bijdragen aan zowel hoge als lage temperatuursterkte in vergelijking met ND en CE.

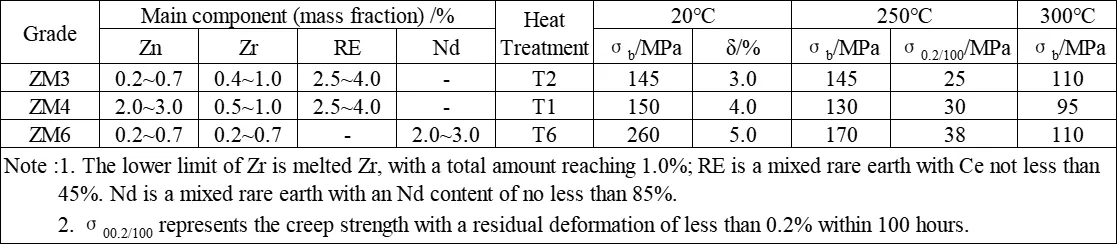

ZM3 en ZM4 behoren tot het MG-CE-systeem. Beide legeringen delen identieke gemengde RE (CE-Rich) en ZR-inhoud (zie onderstaande tabel) maar verschillen in Zn-gehalte: ZM3 heeft een lage Zn (0,2%–0,7%), wat resulteert in een lagere sterkte-temperatuursterkte, terwijl ZM4 een hogere Zn bevat, verbetering van de kamer-temperatuursterkte maar het verminderen van hoge temperatuursterkte. Beide legeringen vertonen een uitstekende thermische stabiliteit bij 200-250 ° C, waarbij ZM3 bijna onveranderde sterkte tot 250 ° C handhaaft. De as-gegoten microstructuur van MG-CE-legeringen bestaat uit a-fase- en RE-verbindingen bij korrelgrenzen. De korrelgrootte neemt af met toenemende opgeloste ZR-gehalte, waardoor de eigenschappen van kamertemperatuur worden verbeterd. Om te voldoen aan gestandaardiseerde prestatie -eisen, moet opgeloste ZR ≥0,4% zijn voor ZM3 en ≥0,5% voor ZM4 (gemiddelde korreldiameter ≤0,04 mm).

De chemische samenstelling en mechanische eigenschappen bij hoge en lage temperaturen van Mg-RE-Zn-ZR-serie warmtebestendige gietmagesiumlegeringen

I. Chemische samenstelling en eigenschappen van ZM3 -legering

Chemische samenstelling en onzuiverheidsgehalte (WT%) van ZM3

Het warmtebehandelingssysteem van ZM3-legering: ZM3 wordt meestal gebruikt in de as-cast-toestand. Wanneer gegloeid is het aanbevolen proces 3-5 uur (325 ± 5) ° C, gevolgd door luchtkoeling. De ontstekingstemperatuur van ZM3 in lucht is ≥400 ° C, hoewel ontvlambaarheid afhankelijk is van onderdeelafmetingen en geometrie. Fijne deeltjes of stof ontbranden gemakkelijk, terwijl bewerkingschips een lagere brandrisico's vormen, tenzij verhit boven ontstekingspunten. Dikke secties vereisen langdurige verwarming om te verbranden.

II. Smelten en gietproces van ZM3 -legering

(1) De legering is gesmolten in een koolstofarme stalen smeltkroes voor lassen. Het smeltproces van zirkoniumbevattende legeringen is anders dan dat van aluminium bevattende magnesiumlegeringen. Het moet in dezelfde smeltkroes worden uitgevoerd als het gieten. Overbrengen naar een andere smeltkroes voor het gieten zal verlies van zirkoniumgehalte veroorzaken. De legering wordt gesmolten onder de dekking van een flux bestaande uit chloriden en fluoriden. Tijdens het legeringsproces mogen zeldzame aardmetalen niet worden blootgesteld aan hoge temperaturen in de lucht boven het vloeibare oppervlak en mogen ze niet uit het vloeibare oppervlak worden verwijderd om oxidatie en verlies te voorkomen. Het verlies van zink kan worden genegeerd, terwijl het verlies van zeldzame aardes varieert, afhankelijk van de gietoperatie, in het algemeen variërend van 10% tot 15%. Zirkonium wordt toegevoegd in de vorm van een magnesium-zirkonium masterlegering met een zirkoniummassafractie groter dan 25%. Tijdens het raffineren wordt een speciale flux zonder magnesiumchloride op het metalen oppervlak gestrooid. Dit komt omdat het magnesiumchloride in gewone fluxen zal reageren met zeldzame aardmetalen om zeldzame aardchloriden te vormen die neerslaan uit de metalen vloeistof, waardoor verlies van zeldzame aardes veroorzaakt. Voordat het metaal wordt gegoten, blijft het metaal gedurende 15 tot 20 minuten staan om de flux van het metaal te laten scheiden en te neerslachten met onoplosbare verbindingen. Vervolgens wordt de temperatuur verlaagd tot het vereiste niveau voor het werpen van de gietstukken. Ten minste 15% tot 20% van de legeringsmelt moet op de bodem van de smeltkroes blijven om te voorkomen dat slak, flux en onoplosbare zirkonium in de schimmel worden gegoten.

(2) Tijdens het preparaatproces van de legering moet verontreiniging door elementen zoals aluminium, ijzer, silicium en mangaan worden voorkomen, omdat deze elementen het graanverfijningseffect van zirkonium belemmeren.

(3) Vanwege de lage oplosbaarheid van zirkonium en de neiging ervan om verbindingen te vormen met verschillende onzuiverheidselementen en verloren te gaan, moet de hoeveelheid toegevoegde zirkonium 3 tot 5 keer het vereiste zirkoniumgehalte in de legering zijn.

(4) De mate van graanverfijning hangt nauw samen met het opgeloste zirkoniumgehalte in de legering. Tegelijkertijd heeft het zirkoniumgehalte een aanzienlijke impact op de trekeigenschappen van de legering. Daarom zijn smelttechnologie en temperatuurregeling extreem cruciaal.

Iii. Fysieke eigenschappen van ZM3 -legering

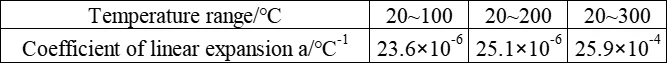

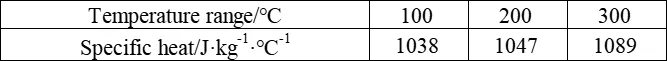

ZM3-legering is niet-magnetisch. Het smelttemperatuurbereik is 590 - 645 ℃. De thermische geleidbaarheid λ is 117 W/cm · ℃ bij 100 - 300 ℃. De dichtheid γ is 1,80 g/cm³. De weerstand ρ bij 20 ℃ is 73 nω · m. De specifieke warmtecapaciteit en lineaire expansiecoëfficiënt van ZM3 -legering worden weergegeven in de volgende tabel.

De coëfficiënt van lineaire expansie van ZM3 -legering

De specifieke warmtecapaciteit van ZM3 -legering

De microstructuur van ZM3-legering in as-cast conditie bestaat uit Mg vaste oplossing en blokkante verbindingen verdeeld op de korrelgrenzen. In gevallen van diepe corrosie kan intragranulaire segregatie van ZR worden waargenomen. Een hoger ZR -gehalte leidt tot een fijnere korrelgrootte van de legering en een lagere neiging tot verbindingen om zich in dendrieten te vormen. Na het gloeien bij 325 ° C gedurende 3 tot 5 uur, gaan sommige verbindingen neer als kleine deeltjes in de korrels. ZM3 magnesiumlegering heeft een uitstekende corrosieweerstand in droge lucht, maar de chemische stabiliteit is slecht in vochtige lucht, water (vooral zeewater), en het reageert krachtig met de meeste anorganische zuren. In industriële atmosferen is de corrosieweerstand van magnesium vergelijkbaar met die van medium koolstofstaal. De oxidefilm van magnesium is niet dicht, dus oppervlaktebehandeling is noodzakelijk voor langdurig gebruik in atmosferische omstandigheden. Magnesiumlegeringen zijn stabiel tegen seleniczuur, fluoriden en waterstoffluorzuur en vormen onoplosbare zouten. In tegenstelling tot aluminium reageren magnesiumlegeringen niet met natriumhydroxide en zijn ze ook stabiel in benzine, kerosine en smeerolie. Magnesium is een van de meest elektronegatieve metalen en mag niet direct worden geassembleerd met onderdelen gemaakt van aluminiumlegeringen (behalve AL-MG-legeringen), koperlegeringen of staal, omdat dit elektrochemische corrosie kan veroorzaken. IJzer, koper, nikkel, silicium, chloriden en andere onzuiverheden, evenals bepaalde gietdefecten, kunnen de corrosiestabiliteit van magnesiumlegeringen verminderen. ZR in de legering kan de korrelgrootte verfijnen en de schadelijke effecten van onzuiverheden elimineren, waardoor de corrosieweerstand van de legering aanzienlijk wordt verbeterd.

IV. Proceseigenschappen van ZM3 -legering

(1) Prestaties vormen.

ZM3 -legering heeft een uitstekende gietwerkbaarheid, met een giettemperatuur van 720 tot 800 ° C. De legering heeft goede vullende eigenschappen, en de vloeibaarheid ervan, gemeten aan de lengte van de castbalk, is 300 mm. Er is geen neiging om microscopische porositeit te vormen tijdens stolling. De eerste scheur in de test van de thermische scheur neiging vormt zich bij een ringbreedte van 12,5 tot 15 mm. Het lineaire krimppercentage is 1,3%.

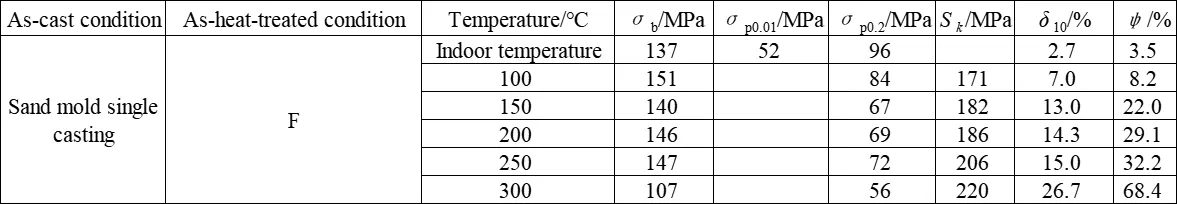

Typische trekeigenschappen van ZM3 -legeringsgietsels bij kamertemperatuur en hoge temperatuur

(2) Lassenprestaties.

De legering kan worden gelast door Argon Arc -lassen en heeft goede reparatie -lassenprestaties. Interne stress moet worden geëlimineerd na het lassen, en de inspectie van de interne kwaliteit en oppervlaktekrack moet worden uitgevoerd na het lassen.

(3) Warmtebehandelingsproces

De legering wordt alleen gegloeid wanneer dat nodig is.

(4) Proces voor oppervlaktebehandeling

Het oppervlak van het gieten moet chemisch worden geoxideerd om een dunne beschermende laag te vormen. Voor chemische oxidatiebehandeling moet het gieting worden gezandstraald en afgenomen. Volgens het verschillende gebruik van de onderdelen moeten olie- of verfbescherming worden uitgevoerd na oxidatiebehandeling.

(5) Bewerkings- en slijpprestaties

De legering heeft uitstekende bewerkingsprestaties en kan worden bewerkt op een grotere snijdiepte en zeer hoge snelheid in vergelijking met andere metalen. Het vermogen dat nodig is om een bepaalde hoeveelheid metaal te verwijderen is lager dan die van enig ander metaal. Tijdens het bewerken kunnen uitstekende gladde oppervlakken worden verkregen zonder te slijpen of te polijsten, hetzij met of zonder vloeistof te snijden.

V. Toepassingen van ZM3 -legering

ZM3 -legering wordt veel gebruikt in motoronderdelen, accessoires en verschillende omhulsels.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR